浮球液位计及电磁流量计在冷却水补水控制系统自动化中的应用

发表时间:2020-09-18 04:24:42 点击次数:1437 技术支持:150-5269-2011

冷却水在循环使用和水质处理过程中,由于水量的不断消耗,需及时补充新的水源,以保证系统的正常运行和主体厂的安全,因此对系统补水的控制及设备提出了较高的要求,而原系统的补水情况既不能实现远程监视、补水设备也不能实现远程自动或手动控制经探索实践,我们对系统补水进行了控制改造,改变了原状况。本文对这次改造过程进行了论述。

1原系统补水控制简介

为轧管、管加工二套服务的冷却循环水处理系统,主要任务是把冷却水由供水池不问断地供给用户,进行高温设备的冷却同时把冷却后的高温脏水回收,经物理/化学等处理手段使之能够再次循环使用。在循环使用中,由于水量的蒸发、管路损耗、用户消耗和跑冒滴漏等因素,冷却水不断减少,因此系统要根据实际情况及时补充新的水源,以保证整个系统供/回水的水量平衡和主体厂设备的安全运行。由此,对系统补水设备和控制提出了较高的要求,但原补水情况根本不能胜任系统的这种需求。因为对系统的补水是受补水管道上的浮球控制补水阀控制的,阀的打开/关闭是由液面上的浮球在水池中视受到水的浮力的大小来决定的,整个浮球控制补水阀全部为机械式阀门,不带任何电控信号。它的工作原理如图1所示。

图1浮球阀工作原理

1一橡胶活塞;2一弹簧;3~浮球;4一阀;5一阀芯

在实际运行中,经常出现水位已到达水池溢流位,可补水阀还在打开进行补水,造成水资源的浪费。这是因为浮球控制补水阀准确调校比较困难,现场又没有电信号传到控制室,造成操作人员对现场补水情况不能做出及时的准确判断;在遇到紧急情况和管理人员发出补水指令时,对补水设备的远程控制更是无法实现。而浮在水面上的球体与连杆易损且不宜于人员的维护更换,鉴于此,我们决定对其进行自动化改造。

2改造方案和原则

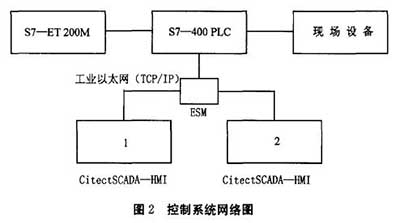

我们的改造原则是利用已有的设备和控制系统,实现补水设备的远程自动/手动控制和过程的时实监视。原控制系统为由西门子SIMATIC S7—400PLC自动控制,并通过工业以太网与西雅特的HMI工作站进行通信对现场进行时实监控。控制网络图如图2所示。改造方案是把由浮球控制的补水阀开启/关闭动作,改为由水池液位计信号通过PLC程序运算后自动控制,并能在HMI工作站上进行状态的时实监视和设备的远程手动操作。

3控制自动化改造过程实施

*先,把水池的液位计模拟信号按照工艺要求在PLC中进行编程处理,使当液位降到设定的低位时就输出一个高电瓶信号,而当液位升到设定的高位时,就复位这个高电瓶输出信号。并在信号输出前设“自动”与“手动”程序选择“按扭节点”,使之与HMI工作站监视画面上补水阀的“自动”、“手动”选择按扭相对应,使人员能对设备进行“手动/自动”选择操作。这个高电瓶输出信号经“输出继电器K1”转换为现场补水阀的开阀控制信号。另外,在HMI工作站上利用CitectSCADA软件制作“自动补水阀”监视画面,把它作为现场的补水阀。在画面中把可操作和动态显示的点制成“变量标签”使与PLC程序中对应的“节点”地址相同,这样在PLC中进行控制的设备、在HMI工作站上设备的显示状态与现场补水设备状态相一致。在“自动补水阀”旁设“自动”和“手动”选择按扭,当选择“手动”按扭时,“自动补水阀”不受液位计信号的控制,并当用鼠标点击阀体时,能弹出附带有“操作精灵”的对话框,里面有与补水阀相对应的“开阀/关阀”和“确认”操作按扭,操作员能对补水阀进行远程人为控制。当选择“自动”按扭时,补水阀的开启/关闭靠液位计信号经PLC程序自动控制。补水阀打开/关闭的输出控制信号同时作为画面中设备状态显示信号使用。但由于在运行时,现场阀门实际是否打开/关闭、阀门开启角度、关闭是否严密、补水量等情况操作人员还是难以掌握。

因此,我们又在补水管道上设计安装了电磁流量计,以对补水流量做出准确计量。补水流量的大小可作为操作员对现场补水情况监控的重要参考。电磁流量计信号所对应的流量值在一定时间内的累计还可作为系统药剂添加量的参考。将它与水池液位计信号配合,在HMI工作站画面上进行监视,可保证系统平稳运行。

zui后,进行现场设备的改造。在水池的补水管道上加装合适的电磁流量计,去除“浮球3”及连动杆和“阀4”,在“排水管道C”原位置上改装“控制电磁阀”,由控制电磁阀实现对补水阀门的开/关控制。

现场改造后控制方式如图3所示。将现场有关的信号线和电源线连接到控制室S7—400 PLC控制柜的有关模板上,完成整套设备的控制连接,如图4所示。这样,不论在HMI工作站画面上由人员“手动”操做还是由PLC根据水池液位计信号自动控制,对补水阀所发出的开启(关闭)高电瓶(低电瓶)指令经“输出模板DO”输出到“输出继电器K1”的线圈上,“输出继电器K1”把获得的高电瓶24 VDC信号,通过常开接点实现对现场“控制电磁阀”线圈上220VAC电源的控制,并通过线圈的得电(失电),使“控制电磁阀”处于打开(关闭)状态,从而替代了浮球控制完成的工作。并且,现场的电信号经过PLC处理,实现了系统补水由液位计信号的准确远程自动化控制和全过程状态的实时监视。

4改造后记

此改造增加了安全的可靠性,杜绝了水资源的流失,并因此减少了投加药剂的费用,对环境的保护也起到了一定的作用。通过一段时期的调试与运行,安全效益、效益与社会效益已逐渐体现出来,从而证明了这次改造取得了成功。

返回顶部