双法兰液位变送器在减压蒸馏塔液位测量失灵改造方案中的应用

发表时间:2020-09-10 04:07:32 点击次数:1237 技术支持:150-5269-2011

针对某石化企业炼油装置减压塔液位测量失灵问题进行分析,结合实际维护经验对比了传统液位测量方法的优缺点;通过技术改进,采用了木森仪表3051系列远传双法兰液位变送器测量方式,与浮球液位计同时使用,实现了减压塔液位双回路测量,可靠的液位测量为减压塔长周期平稳操作提供了安全保障。同时,介绍了差压变送器技术在实践应用中,与传统液位计相比所表现出的性。

差压变送器在减压蒸馏装置中,传统液位测量方式往往面临着抗干扰性差,测量误差大等问题。这些问题甚至会导致测量结果严重失真从而给减压塔的造成一系列安全隐患。为了保证减压蒸馏的安全高效性,结合现场工况对传统的液位测量技术进行改造是十分有必要的。

1常减压蒸馏工艺

常减压蒸馏,包括常压蒸馏和减压蒸馏,即原油经过三段式汽化:初馏一一常压蒸馏一一减压蒸馏,获得不同沸点馏分油的过程。常减压蒸馏工艺流程如图1。

常压塔塔底重油经减压加热炉加热后送至减压塔。随后,在减压塔内负压下,加热重油使其得以汽化分解以获得沸点约550。C以前的馏分油。减压蒸馏塔是减压蒸馏工艺的核心设备。

2减压蒸馏塔的液位测量

减压塔是对常压塔底的高沸点重油进行减压高温蒸馏的设备,塔的侧线抽出柴油,塔底渣油亦是沥青和燃料油或者进行二次加工的原料。侧线抽出层集油箱和塔底部位的介质液位是由安装在不同塔板之间的液位计测量获得的,液位的高度直接决定着产出量,所以液位测量是否灵准稳,对减压塔的操作、产品质量及产出率有很大的影响。

2.1减压塔液位测量分布

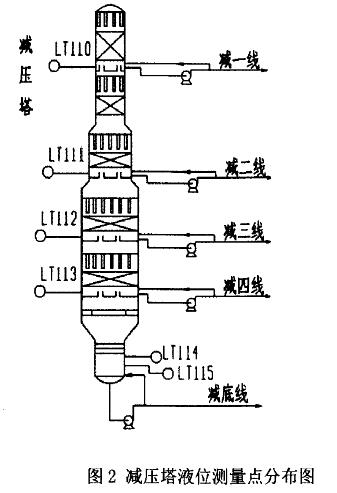

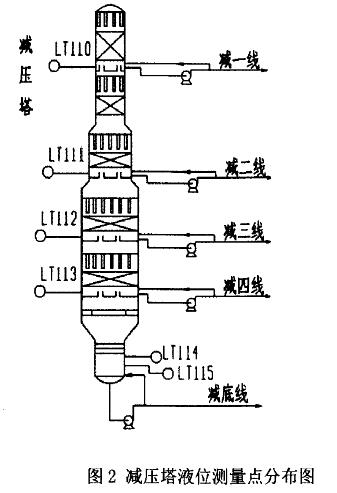

洛阳石化炼油常减压装置能力为800万吨/年,属于燃料型减压蒸馏工艺,液位测量点分布在不同侧线抽出层如图2所示。

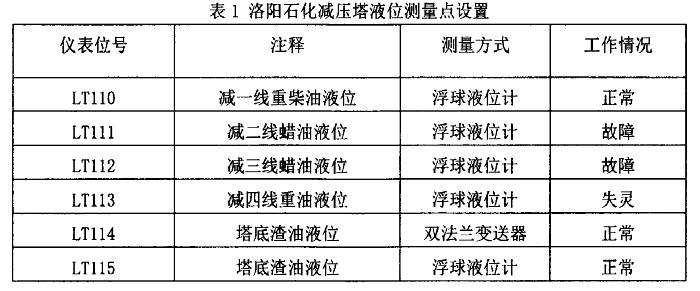

检修改造前,洛阳石化炼油装置减压塔从减一线到减四线,每侧线设一个液位计,塔底设两个液位计,具体使用情况见表1。

2.2减压塔液位常用测量方式、特点及故障现象

减压塔装置内原料高温、高粘,组分重,目前常用的液位测量方式有:浮球液位计测量、直接取压式差压液位计和木森仪表双法兰液位变送器测量。减压塔传统液位测量多采用浮球式液位计。

2.2.1浮球液位计

浮球液位计适用于高温、高压、粘稠、脏污介质以及含腊油品等液位的连续测量。浮球式液位计由内、外两部分构成,浮球安装在塔内,以机械连杆机构,通过轴、轴套、盘根等结构把浮球随液位变化的位移传送给塔外的变送器。浮球液位计具有结构简单、调试方便、测量直观、故障判断简单等特点,但是因测量介质温度较高,浮球液位计的盘根及润滑脂易被烘烤、老化,易出现连杆活动涩滞,因而须定期检查维护。因减压塔不同层段的工艺介质在塔内经常气液相流动交互,导致塔底液位波动大,容易造成浮球脱落、连杆变形、法兰泄漏等,因此为提高浮球液位计的使用寿命,则需要定期检修,对塔内的机械部分的浮球、球杆、连接件都要进行检查,查看浮球有没有砂眼进油,检查连接机构有没有磨损或变形、松动及死区大小等情况。很显然,随着炼油装置运行周期延长N4年或更长,浮球液位计定期检修的周期也须相应延长,对浮球液位计的无故障运行时间提出了更高要求,否则无法满足炼油装置长周期安全运行的要求。显然,浮球液位计的维护成本与检修成本较大,长周期无故障运行的技术突破难度较大。

2.2.2直接取压式差压液位计

直接取压式差压液位计通过导压管把液位高低测量点的压力传递到变送器进而运算得出测量值。在实际应用中,考虑到各安装位置和维护方便性等,需要对液位进行正/负迁移;对粘度大、易腐蚀、易结晶的介质,须加装隔离装置并灌充隔离液以防引压管堵塞。此外,在北方寒冷地区引压管亦要伴热保温,其安装、维护十分繁琐。由于减压塔原料或过程油品高粘、油重,流动性较差,在引压管内易冷凝,导致导压能力减弱,液位测量反应迟滞,因此常常采取加伴热、打冲洗油等手段进行防冻防凝和仪表校核,维护难度大大增加,伴热能耗、冲洗油消耗也很大。

2.2.3双法兰远传液位变送器

双法兰液位变送器由法兰式压力测量膜盒、过程连接件、毛细管、填充液和差压变送器组成。当有压力作用时,法兰膜盒感测的压力经毛细管中的填充液传递至变送器的压力测量膜盒,变送器通过运算将压力信号转化成电流输出信号。双法兰液位变送器的压力测量膜盒和导压毛细管是经过精心制造的,良好的密封性消除了可能在引压管中产生的泄漏和堵塞。在高型塔器液位测量应用上,双法兰液位变送器因受毛细管长度的限制,过长的毛细管又会导致压力传输误差大,并且当环境温度变化较大时毛细管填充油膨胀或收缩的情况变得更为明显,测量误差增大。出现波动时,减压塔顶负压波动大,木森仪表双法兰液位变送器测量出现失真,随着波动次数和幅度的增加,法兰膜盒受损程度增加,直到故障无法修复。因此,双法兰液位变送器在减压塔液位测量的实际应用也一直不理想。

2.3液位测量失灵对减压塔操作的影响及安全对策

2.3.1液位测量失灵对减压塔操作的影响

减压塔不同抽出层段集油箱的液位是层段馏出产品质量和产率的重要操作参数。过程中通过控制各层段集油箱的抽出量来保证操作稳定,进而确保层段馏出产品的质量和产率稳定。由于减压塔每一个层段液位的平稳度,对其他层段的液位操作都有着关联的影响,甚至影响到整个减压塔的平稳操作。所以,保证减压塔液位测量的灵准稳,是减压塔操作平稳的必要条件,是炼油装置安全的基础。

2.3.2减压塔液位计失灵后的安全对策

洛阳石化常减压装置经某年大检修运行1年后,减压塔液位计LTl 12,即减三线馏出层集油箱的浮球液位计测量失灵。经过仪表维护人员检察判断,结论是浮球机械连杆机构故障,但正常期间无法拆除修理。液位计LTll2测量失灵使减压塔中部的操作失去了依据,减三线抽出的手动控制无法保证该层段液位的平稳,经常出现抽空或满液位,这直接影响到减三线产品的质量和产率,给减压塔安全埋下了不小的隐患。维保单位实施了不停工的处理方案,利用减三线抽出泵前的一个工艺吹扫/排凝口,增加一个压力变送器,把压力变送器信号接入控制室内的LTll2测量回路,在DCS上监控显示。通过对减三线抽出泵入口位置到减三线抽出层段集油箱位置的高度静压和该层段操作压力的计算,适时监测集油箱液位的变化。同时在DCS中设定一个液位低限报警值,防止减三线出现泵抽空,保证了减压塔的安全。由于在线进行方案实施,因现场条件、管线高度静压差估测的偏差、减压塔压力操作变化等因素的影响,该方案测量结果不能用于减三线液位的自动控制,只能用于液位参考、监测和低限报警,提醒操作人员预防减三线抽出泵抽空。

3.1减压塔液位测量技术改进方案

总结分析减压塔液位三种测量方式的优缺点,结合实际应用经验,利用装置大检修期间,对减压塔液位计进行了技术改进,应用效果良好,测量灵准,维护量大大降低。改进方案是:

(1)检修期间对LTll0、LTlll、LTll2、LTll3、LTll4、LTll5六台浮球液位计进行了解体检修,更换了浮球及内部连杆,对浮球和球杆连接进行了焊接,其他连接部件进行检查和维修,并进行了准确调试。

(2)减压塔塔底液位测量,把LTll5浮球液位计改为差压变送器液位计,其他液位计分别增加一个同层段液位计,为差压变送器液位计,位号分别为LTIIOB、LTlllB、LTll2B、LTll3B。

3.2实施效果减压塔原有的五台浮球液位计,检修后开工投运正常,液位测量灵准稳,检修质量达到目标;新增的五台木森仪表差压变送器液位计开工投运正常,液位测量灵准稳,技术改进达到了预期目标。减压塔实现了双液位测量与监控,各层段双液位测量变化趋势一致、测量偏差符合精度要求,满足了炼油装置长周期运行的要求。

4差压变送器液位测量新技术应用的启发

4.1差压变送器液位计工作原理

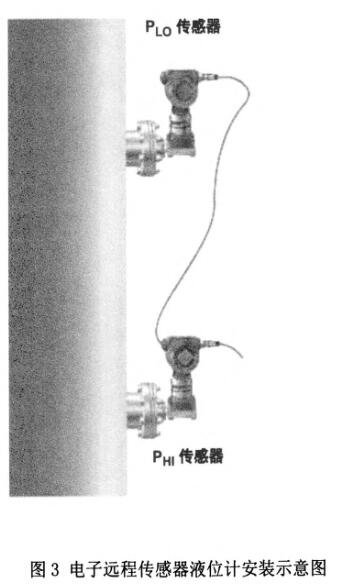

差压变送器液位计是一种液位测量技术,采用新的数字化差压液位计架构,以两个通过电子方式连接到一起的压力传感器,取代导压管和毛细管,在其中一个传感器中进行差压计算,其结果采用标准的两线制4-20mA HART信号进行传输。如图3所示,差压变送器液位计的两个传感器,分别安装在减压塔各层段馏出集油箱高低取压的位置。

4.2差压变送器液位计选型注意事项

差压变送器液位计选型应结合实际工况。减压塔各层温度随塔层而变化,塔底350。C,向上依次为减三线温度290。C,减二线230。C,减一线220。C;塔顶压力一般在3kpa左右,时常为负压。鉴于这种操作工况,传感器测量膜盒须满足耐负压和高温工况的要求,因此,低压侧传感器测量膜盒选耐负压(一lbar)、耐温260。C,高压侧测量膜盒耐温选260。C,并且在两侧测量膜盒前加装隔离液罐,增加冲洗油系统,一为利用隔离液降温,二为方便检查校核仪表。

4.3差压变送器液位测量技术应用预期

(1)与传统的差压变送器相比,差压变送器液位计测量准确度大大提高;电缆取代毛细管连接两个传感器,响应速度更快、抗环境干扰性能也大大增强。

(2)差压变送器液位计无需伴热,对企业节能降耗有着很大意义。

(3)差压变送器液位计的每个传感器都可以单独进行维修,使维护变得更加方便。

(4)差压变送器技术的应用,大大降低液位计的故障维修频次,对减少或避免因维护人员作业失误导致装置单元停车或安全事故,有着十分重要的意义。

(5)差压变送器液位计使用2线制4-20mA HART信号传输信息,能够额外提供过程优化控制信息,如高低压侧的压力、液位等物理信息;使设备信息界面配置、调试和故障排除和同步的差压计算更为简易。

5结束语

新的液位测量技术在减压塔液位测量改进与应用中取得了良好效果,不仅为操作提供了准确数据,更为维护人员安装与维护提供方便,是液位测量技术的一次新突破。总之,每种测量技术都各有优势,现场技术人员还要结合现场工况选择合适的仪表,必要时做出适当的改进,这样才可以更好的发挥测量技术的优势,为安全提供保障。

返回顶部